Autores:

Bermudez Guillermo1, Amelunxen Peter2, Medina Marcial 2, Taylor Matthew2, Dube Raghav3

1Metso Outotec (Finlandia) Oyj.

2Hudbay Minerals Inc.

3Metso Outotec USA Inc.

RESUMEN

La optimización de la superficie de la espuma en todo el circuito de flotación tiene un impacto crítico en el rendimiento de los procesos. Las canaletas son una parte esencial de cualquier celda de flotación y, con el diseño y la orientación correctos para una aplicación específica, se puede lograr un rendimiento óptimo. Este artículo describe el proyecto de mejora en las canaletas llevado a cabo en la concentradora de cobre de Hudbay Minerals Inc., situada en el sur de Perú. Cada línea rougher se modernizó mediante la instalación de center launders en las tres últimas de las siete celdas Metso Outotec TankCells300.

La instalación de los center launders se realizó en dos etapas. El primer conjunto de tres de center launders se instaló en la línea rougher 1 durante junio de 2019 y el segundo conjunto de tres se instaló en noviembre de 2019. La instalación escalonada permitió evaluar el rendimiento metalúrgico de la línea 1 en relación con la línea 2. Los resultados mostraron que la implementación del nuevo diseño de canaletas produjo un aumento de recuperación estadísticamente significativo del 0.70% para Cu y del 1.4% para Mo.

INTRODUCCIÓN

Actualmente, los circuitos de flotación están siendo diseñados cada vez más con máquinas más grandes. Una de las razones de esta tendencia es la demanda de los productores de cobre de tratar mayores volúmenes de mineral debido a la combinación de la disminución de las leyes de cabeza y los beneficios económicos de tener una operación a gran escala (Lynch, Harbort y Nelson 2010). Los equipos de mayor tamaño requieren motores más grandes, materiales más resistentes al desgaste, instalaciones más grandes y estrategias de mantenimiento novedosas, lo que supone nuevos retos en el diseño, el rendimiento y el funcionamiento de las grandes concentradoras de Cobre (Tabosa et al., 2016).

Una de las primeras máquinas de flotación de gran tamaño se puso en marcha en la concentradora de Kevitsa, en la Laponia finlandesa, en 2015. Se trataba de la primera TankCells® e500 de Outotec, y uno de los retos, era que la importante distancia de la canaleta con respecto a la línea central del tanque podía provocar una escasa recuperación de la espuma (Murphy, et al., 2015). El desarrollo de las grandes celdas de flotación ha sido un largo viaje. Fue hasta finales de la década de 1980, que Outukumpu reconoció que la flotación es esencialmente una operación de dos subprocesos (recuperación de la zona de recolección y recuperación de la espuma), y que la maximización del rendimiento significaba comprender y ser capaz de maximizar el rendimiento de cada subproceso de flotación (Gronstrand y Kujawa, 2009).

Los dos subprocesos son descritos por Falutsu y Dobby (1989) que propusieron el modelo de dos zonas para estimar la recuperación total en las zonas de colección y de espuma como en la ecuación 1:

En una celda de flotación, el área de la sección transversal por encima del cono de espuma se considera como el área de superficie de espuma disponible. El diseño de una celda de flotación con una superficie de espuma baja podría llevar a una situación en la que se transportara demasiado material sobre una superficie de espuma limitada. A su vez, el diseño de una celda de flotación con una superficie de espuma alta podría llevar a una situación con un flujo de espuma insuficiente para estabilizar a la misma, lo que potencialmente llevaría a que una proporción significativa de material hidrofóbico no llegara a las canaletas de concentrado. Las partículas sólidas son un componente importante de la estructura de la espuma (Espinosa-Gómez et al., 1998); un número insuficiente de partículas sólidas también conducirá a una menor estabilidad de la espuma y a un mal transporte de las partículas del concentrado al labio de la canaleta (Heath, J. 2013).

Las características de transporte de la espuma de una celda de flotación pueden estar fuertemente correlacionadas con el rendimiento de la flotación, ya que afectan al tiempo que las partículas residen en la fase de espuma (y, por tanto, a la probabilidad de que sobrevivan a la fase de espuma; Li et al., 2014). En algunos casos (Figura 2), la recuperación de minerales valiosos puede aumentar en casi un 30% cuando la distancia de transporte se acorta en tan solo 30 cm (Contreras et al., 2013).

A medida que el grado de alimentación de cada celda disminuye aguas abajo a lo largo de una fila de flotación (es decir, por la eliminación de mineral hidrofóbico), se ha observado que los parámetros óptimos de transporte de espuma son significativamente diferentes para las celdas del banco. Esto implica que tener un solo tipo de arreglo de canaletas para todas las celdas del banco no es el mejor enfoque (Sherwin, 2019).

La remoción de la espuma en la flotación puede verse afectada por la modificación del área de espuma abierta en la celda de flotación. La figura 3 muestra algunos ejemplos de configuraciones de canaletas (Grau, et al. 2019).

En un Center Launder (canaleta central), la espuma fluye hacia adentro de ambos lados de la canaleta. Los center launders pueden utilizarse además o en lugar de una canaleta periférica (Coleman 2009).

El diseño de la canaleta central (Center Launder) de Metso Outotec consiste en un nuevo cono de espuma, una canaleta central y un aglomerador (crowder) exterior. La canaleta central recogerá toda la espuma que es empujada por el cono de espuma en la zona interior y por el aglomerador exterior en la zona exterior.

Concentradora de Constancia

La operación de Constancia, propiedad de Hudbay Minerals, está situada en el sureste de los Andes peruanos, en el departamento de Cuzco. La producción de metal primario es de cobre, y los metales secundarios son molibdeno, plata y oro.

El circuito de molienda consta de dos líneas, cada una con un molino SAG en circuito cerrado con cribas, seguido de un molino de bolas en circuito cerrado con hidrociclones. El tamaño de las partículas del producto de los ciclones se controla con un analizador de tamaño de partículas en línea PSI300i. El rendimiento de diseño del molino era de 78, 000 toneladas diarias con una ley media de 0,41% de cobre, pero desde su puesta en marcha el molino ha alcanzado rendimientos sostenidos de 90, 000 toneladas diarias con una disponibilidad superior al 94%.

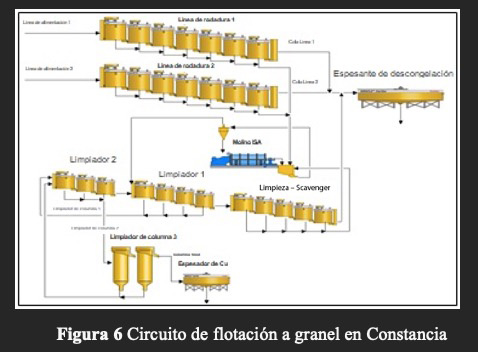

El circuito de flotación consiste en un circuito de flotación bulk cobre/molibdeno y un circuito de separación de molibdeno. En la figura 6 se muestra un diagrama de flujo del circuito de flotación bulk Cu-Mo de Constancia.

El circuito de flotación rougher en Constancia está compuesto por catorce Metso Outotec TankCells® e300 con canaletas periféricas internas y radiales, configuradas en dos líneas de flotación de siete celdas de flotación en cada una.

Estudios anteriores habían identificado la baja tasa de colección de espuma como uno de los principales retos para maximizar la recuperación de cobre, especialmente en las últimas celdas de las filas rougher. Se inició un proyecto para cambiar la configuración de canaletas de las tres últimas celdas rougher de cada línea, pasando de una configuración de canaletas radiales a otra de center launders. Esto reduciría la distancia de transporte de la espuma a la canaleta y ayudaría a la aglomeración de espuma al reducir la superficie efectiva de la espuma. Las nuevas canaletas se instalaron en la Línea 1 durante junio de 2019 y en la Línea 2 durante noviembre de 2019. La superficie total de espuma y la distancia de transporte se redujeron en un 42% y un 69.2% respectivamente, las modificaciones se detallan en la Tabla1.

MÉTODO DE EVALUACIÓN

La comparación directa del rendimiento de una línea determinada antes y después de la modificación no es factible debido al ruido introducido por la variabilidad natural del tipo de mineral, la ley de la cabeza, el tamaño de las partículas de alimentación de la flotación, el tonelaje y la dosificación de reactivos durante el curso ordinario del funcionamiento de la planta. No obstante, estos cambios se aplican por igual a las dos líneas de flotación, por lo que puede realizarse una evaluación estadística comparando el rendimiento de la línea 1 con respecto a la línea 2 antes y después de la modernización de canaletas.

El rendimiento de cada línea rougher se determinó basándose en los ensayos químicos de las muestras compósito del turno de 12 horas colectadas mediante los dispositivos de muestreo en línea automatizados para la alimentación y los relaves en ambas líneas. El concentrado rougher sólo se colecta como una muestra combinada de concentrado rougher (es decir, el concentrado combinado de ambas líneas).

Muestreo y ensayos

Los flujos de alimentación y colas del rougher se muestrearon utilizando el muestreador automático metalúrgico MSA3 /140H instalado para ambas líneas del rougher.

Las muestras compósito de turno representan 12 horas de producción continua de la planta fueron ensayadas para Cu, Ag, Au, Mo, cuS, Zn, Fe y Pb.

Análisis

Los ensayos de Cu, Mo, Zn y Pb de los turnos de alimentación, relaves y concentrados se equilibraron utilizando el método de los multiplicadores de LaGrange. Aproximadamente el 4% de los puntos de datos de los turnos se excluyeron del análisis porque el molino no estaba operando o una de las líneas rougher estaba operando a menos del 75% del tiempo de ejecución durante ese turno. Los ensayos equilibrados se utilizaron para determinar la recuperación de metales. La siguiente tabla muestra el modelo de error aplicado a los ensayos en bruto. El error relativo del concentrado se fijó más alto debido a la falta de ensayos de concentrado separados para la línea 1 y la línea 2. Al ensayo de los relaves se le asignó una tolerancia más baja porque tiene más importancia en la recuperación de los residuos.

Nótese que la recuperación no es aditiva; en este estudio las recuperaciones medias se ponderan por las unidades de metal en la alimentación.

La ganancia de recuperación neta de la línea 1 en relación con la línea 2 se calculó según la ecuación 3:

Ganancia neta de recuperación = (RL1Después-RL2Después) – (RL1Antes-RL2Antes)

Donde:

RL1Antes = Recuperación de Cu de la línea 1 (%) antes de la instalación

RL2Antes = = Recuperación de Cu de la línea 2(%) antes de la instalación

RL1Despues = Recuperación de Cu de la línea 1 (%) después de la instalación

RL2Despues = = Recuperación de Cu de la línea 2 (%) después de la instalación

Ecuación 3 Ganancia neta de recuperación

RESULTADOS Y DISCUSIONES

La ganancia neta de recuperación de la línea 1 (tras la instalación de las nuevas canaletas) con respecto a la línea 2 fue del 0.70% para cobre y del 1.40% para molibdeno. Obsérvese que los datos también muestran que tanto para el Cu como para el Mo hubo una tendencia de recuperaciones ligeramente mejores en la línea 2 en relación con la línea 1. Esto es probablemente el resultado de un tamaño de molienda diferente, causado por las configuraciones del circuito de molienda (revestimientos, elevadores, ciclones) en uso durante el período de tiempo en cuestión. Por esta razón, la comparación debe hacerse sobre una base normalizada; es decir, la recuperación de la línea 1 en relación con la recuperación de la línea 2. Las estadísticas resumidas se muestran en las tablas 3 y 4 y se presentan gráficamente en la figura 11.

La t-test de dos muestras analiza la diferencia entre las medias de dos muestras, en este caso la celda modernizada y la celda original. No es necesario que las muestras sean del mismo tamaño. El valor P(T<=t) obtenido para esta comparación fue muy inferior a 0,05 y, por tanto, indica que las diferencias entre las medias ponderadas de recuperación son estadísticamente significativas tanto para la recuperación de cobre como de molibdeno.

Para las leyes de alimentación típicas de la vida de la mina y los rendimientos operativos de la concentradora de Constancia, las mejoras de recuperación logradas anteriormente se traducen en un período de recuperación de inversión de aproximadamente seis meses a los precios actuales del metal.

CONCLUSIONES

La instalación de canaletas centrales (Center Launders) en las tres últimas celdas de la línea 1 rougher en Constancia redujo la distancia de transporte de la espuma y facilitó el desbordamiento del concentrado, lo que dio lugar a un aumento del 0.70% en la recuperación de cobre y del 1.40% en la recuperación de molibdeno, cuando se calculó sobre una base ponderada de metales a partir de ensayos de producción estadísticamente reconciliados. Sobre la base de las leyes nominales de la cabeza y las tasas de tratamiento del mineral, el período de recuperación de la inversión fue de aproximadamente seis meses. Además de la mejora del rendimiento económico, los beneficios intangibles incluyen un menor consumo de energía, uso de agua e impacto ambiental por unidad de metal producido; estos no se cuantificaron como parte de este estudio

AGRADECIMIENTOS

Los autores de este trabajo desean expresar su agradecimiento a todas las personas que han participado en el estudio, el desarrollo, la instalación y la optimización de la nueva configuración de center launders en la mina Constancia. También queremos agradecer a los equipos de metalurgia y de proyectos de Hudbay Minerals por facilitar y colaborar en el progreso de este proyecto y por permitirnos publicar juntos este trabajo.

REFERENCIAS

Coleman, R. (2009). Flotation cells: Selecting the correct con-990

center launder design. Filtration & Separation, 46, 36–37. doi:10.1016/S0015-1882(09)70230-7.

Contreras, F. Yianatos, J, Vinnett,L. (2013) ‘On the froth transport modelling in industrial flotation cells’, Minerals Engineering, Volume 41, pp. 17-24.

Dobby G.S., Finch J.A. Flotation column scale-up and modeling. CIM Bulletin, 79 (889), 89-96 (1986).

Falutsu, M., and Dobby, G. 1989. Direct measurement of froth performance in a laboratory column. In Processing of Complex Ores. Edited by G.S. Dobby and S.R. Rao. New York: Pergamon Press. p. 335.

Grau, R., Davoise D., Yanez, A., Lopez, A. (2019). Optimizing the froth area of large mechanical flotation cells. 15th International Mineral Processing Conference Procemin 2019.Gronstrand S.,Kujawa C., (2009). Outotec Flotation Technology – After the Invention of the TankCell®. Mining Magazine Congress 2009, Niagara-on-the-Lake, Ontario, Canada, October 2009.

Heath, J. (2013). Frothing at the lip – stability in your Flotation Cell.Output SEAP August 2013/10. https://www.outotec.com/globalassets/newsletters/output/2013-2/04_frothcrowding-article_pg10-12.pdf

Li, Chao & Farrokhpay, Saeed & Runge, Kym & Bradshaw, Dee.

(2014). A critical analysis of froth transportation models in flotation. IMPC 2014 – 27th International Mineral Processing Congress.

Lynch, A., Harbort, G., Nelson, G. (2010). History of flotation. AusIMM Spectrum Series Number 10. Australasian Institute of Mining and Metallurgy, Melbourne.

Morgan, S. (2018). Flotation Launder design, does it matter?.Output SEAP ,March 2018/5. https://www.outotec.com/globalassets/newsletters/output/2018-3/3.-flotation-launder-design.pdf

Tabosa, E., Runge, K., & Holtham, P. (2016). The effect of cell

hydrodynamics on flotation performance. International Journal1390 of Mineral Processing, 156, 99–107. doi:10.1016/j.minpro.2016. 05.019.